Technologies for Clean up the Biogas

RESUMO

O biogás produzido a partir de resíduos, rejeitos e matérias-primas renováveis pode ser empregado de diversas maneiras, como para a produção de calor e eletricidade, bem como para a substituição de gás natural e combustível fóssil. A valorização do biogás para gerar o biometano e incorporá-lo a rede de gás natural é uma forma eficiente de utilização da energia. Assim, o local de produção pode estar separado do local de consumo. Para a valorização do biogás várias tecnologias estão disponíveis como a lavagem física e química, a adsorção por pressão variada bem como, o processo de separação por membranas. Todas essas tecnologias chegaram a um pré-desenvolvimento comercial, sendo capaz de produzir o biometano após processos específicos de valorização do gás bruto, garantindo o condicionamento avançado e a odorização que atenda aos requisitos da rede de gás natural. A melhor opção de processo deve ser determinada com base nas condições específicas do projeto, até porque os custos de tratamento dependem consideravelmente das condições específicas encontradas nos diversos países. Os custos de tratamento para plantas construídas na Alemanha se encontram entre 0,75 e 2,5 ct/kWh, dependendo da capacidade operacional.

Palavras-chave: Biogás. Valorização. Tecnologia. Despesas de tratamento. Purificação.

ABSTRACT

Biogas produced from residues, wastes and renewable raw materials provide manifold uitlisation possiblilities as production of heat and electricity as well as the substition of natural gas and fossil fuel. The upgrading of biogas to biomethane and feeding into natural gas grid is an efficient way of energy utilisation. Thereby the production site can be separated from the consumption site. For the upgrading of biogas various technologies are available as physical and chemical scrubbing, pressure swing adsorption and membrane technology. All these technologies have reached a pre-commercial development. They are able to produce biomethane after a process specific purification of the raw biogas and a advanced conditioning and odorisation that meets the requirements of the natural gas net operators. The optimal upgrading technology has to be determined specific to a project because the treatment expenses depending on various parameters as well as country-specific surrounding conditions. The upgrading expenses are a function of the throughput of the plants and are in German plants within a range of 0,75 to 2,5 €ct/kWh.

Keywords: Biogas. Upgrading. Technology. Treatment expenses. Biogas clean-up.

1 INTRODUÇÃO

O uso energético de resíduos e outros materiais residuais bem como, de plantas energéticas cultivadas para este fim, ganha cada vez mais importância em nível global. Além do uso em sistemas termelétricos para a produção de calor e eletricidade, a energia contida nos resíduos e materiais residuais é utilizada através do tratamento anaeróbio com produção do biogás.

A produção do biogás através dos resíduos e materiais residuais possibilita uma diversidade de usos (Figura 1).

Figura 1 – Panorama dos usos do biogás

Além da combustão, o biogás pode ser utilizado em sistemas de cogeração para a produção de energia elétrica e de calor. Enquanto a eficiência energética da eletricidade injetada à rede é realidade, o uso eficiente do calor exige um consumidor adequado, o qual talvez não exista em todos os locais. Como consequência, muitas vezes este calor é liberado ao ambiente sem o devido aproveitamento. O processamento do biogás para atender a qualidade do gás natural oferece a possibilidade do uso do biometano produzido, independente do local da sua produção, em locais com demanda de calor. Além da produção de calor e eletricidade, o processamento do biogás para gás natural possibilita seu uso em forma de BGC (biogás comprimido) ou BGL (biogás liquidificado), como combustível em veículos.

2 EXIGÊNCIAS PARA O PROCESSAMENTO DO BIOGÁS

O biogás destinado à injeção na rede de gasodutos deve cumprir as exigências em relação a sua composição bem como, as tecnológicas. Os regulamentos dos respectivos países – se existentes – apresentam apenas um padrão mínimo, sendo adaptado às próprias necessidades pelos operadores dos respectivos gasodutos, especialmente em países sem experiências próprias de operação. As exigências tecnológicas resultam do ponto de injeção previsto e da capacidade da rede de receber determinadas quantidades.

A injeção do biometano geralmente é efetuada em forma de gás de troca, portanto, o biometano e o gás natural utilizado por padrão devem apresentar as mesmas qualidades de combustão. O poder calorífico do biometano a ser injetado depende do tipo da rede de gasoduto receptor, seja ele uma rede de baixo poder calorífico (“L”) ou de alto poder calorífico (“H”). Portanto, o aumento do poder calorífico e o ajuste do índice de Wobbe são necessários conforme a qualidade do gás natural existente. Além disso, as concentrações dos outros componentes água, oxigênio, enxofre e hidrogênio normalmente encontrados no biogás, devem ser adaptadas aos padrões do gás natural existente na rede. O ponto de orvalho do biometano injetado deve ser menor que a temperatura do solo, em pressão regular do gasoduto, para evitar seguramente a condensação de água.

As propriedades principais a serem atingidas pelo processamento do biogás para biometano, de acordo com os padrões da DVGW 260 e 262, para a injeção do biometano nos gasodutos alemães, e que são amplamente compatíveis com os padrões de outros países, se encontram listados na Tabela 1.

Tabela 1 – Padrões exigidos para a injeção do biometano nos gasodutos segundo

Associação Alemã dos setores de gás e água

Fonte: DVGW, Arbeitsblatt G 260.

Associação Alemã dos setores de gás e água

Parâmetro

|

Unidade

|

Limites

|

Poder calorífico

superior

|

kWh/Nm3

|

8,4 – 13,1

|

Índice de Wobbe

|

kWh/Nm3

|

10,5 – 15,7

|

CH4

|

%

|

Depende do poder calorífico

|

H2

|

mg/Nm3

|

< 30

|

CO2

|

%

|

< 6

|

O2

|

%

|

< 3

|

H2

|

%

|

< 5

|

H2S

|

mg/Nm3

|

< 5,0

|

Enxofre

|

mg/Nm3

|

< 30

|

Densidade relativa

|

0,58 – 0,65

|

Fonte: DVGW, Arbeitsblatt G 260.

No âmbito do planejamento deve-se avaliar as exigências à injeção existentes no local, além das exigências relacionadas à qualidade do gás. Os operadores dos gasodutos geralmente solicitam uma avaliação da injeção em relação às exigências tecnológicas e na determinação do ponto de injeção adequado. Os gasodutos de transporte e de distribuição apresentam diversos níveis de pressão. Os gasodutos de baixa pressão apresentam uma pressão menor de 100 mbar, enquanto a pressão em gasodutos de pressão média atinge até 1 bar, e em gasodutos de alta pressão pode ser ainda mais alta. Portanto, a adaptação da pressão do biometano à pressão encontrada no gasoduto é indispensável.

A capacidade de recepção do gasoduto, no local escolhido para a injeção, também deve ser considerada. A quantidade do biometano a ser injetado não pode superar a capacidade de recepção do gasoduto, o que pode resultar em problemas quando o biometano é injetado em redes locais com pouco volume de venda, especialmente nos meses de consumo reduzido, como no verão. Nestes casos, a injeção não é possível ou só pode ser realizada com maiores esforços técnicos.

3 PROCESSOS PARA A PURIFICAÇÃO DO BIOGÁS

O pré-requisito para a injeção do biometano no gasoduto é, como descrito acima, que as propriedades do gás estejam de acordo com as exigências do operador do gasoduto. A princípio, essas propriedades podem ser atingidas por meio de processos físicos, químicos ou físico-químicos (BEIL et al., 2012; HOFMANN et al., 2006), tais como:

- A lavagem química por absorção em solventes orgânicos (Lavagem por aminas);

- A lavagem física por absorção em solventes orgânicos (Lavagem com água sob pressão);

- A purificação a seco por adsorção em sólidos por modulação de pressão (Pressure Swing Adsorption, PSA);

- A separação por membranas;

- O processo de retificação em temperaturas baixas (processos criogênicos).

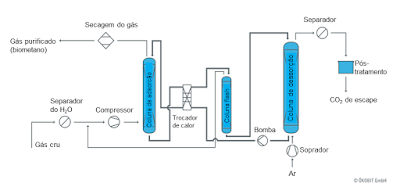

Além de uma cadeia de etapas de processos necessários (como secagem e dessulfurização) o foco da purificação está na separação do dióxido de carbono (CO2) do biogás bruto com a finalidade de enriquecimento do metano (Figura 2).

Figura 2 – Etapas dos diversos processos para a purificação do biogás

Os processos listados na sua maioria são tecnicamente maduros, comprovados e utilizados na purificação do biogás. Os processos criogênicos, nos quais o enriquecimento do metano acontece por liquidificação do biogás (separação do CO2 na sua forma líquida) ou a separação em temperaturas baixas (congelamento e separação do CO2 em forma sólida) são altamente sofisticados e, portanto, exigem altos custos de investimento e demanda energética. Contudo, os gases separados, como o CO2, apresentam um grau de pureza extremamente alto se constituindo em um produto de mercado. Entretanto, estes processos de purificação do biogás não estão sendo utilizados atualmente.

Os processos de separação por membranas são os mais recentes, representando avanços tecnológicos consideráveis, o que torna este processo interessante para plantas de baixa capacidade de produção, de 100 Nm³/h a 150 Nm³/h.

Os processos de absorção por lavagem sob pressão e de adsorção por modulação de pressão encontram-se entre os processos com maior aplicabilidade na prática. Entretanto, os processos químicos de lavagem (por exemplo, com aminas) já possuem hoje as referências necessárias em escala industrial e ganham cada vez mais importância.

3.1 Lavagem com Água sob Pressão

A lavagem com água sob pressão utiliza o efeito físico da solubilidade de gases em líquidos e representa o processo mais aplicado na Europa para a separação do CO2 em gases biogênicos.

O processo se baseia nas diferentes solubilidades dos diversos componentes do biogás. Os outros gases contidos no biogás, como o CO2, sulfeto de hidrogênio (H2S), mas também o gás amoníaco (NH3), possuem uma maior solubilidade na água do que o metano.

A primeira etapa de processo da lavagem sob pressão constitui na lavagem do biogás. O biogás, comprimido para 9 bar e refrigerado por arrefecimento a água, é introduzido no fundo da coluna de lavagem e conduzido para cima. Em contracorrente, um líquido de lavagem (água) é conduzido de cima para o fundo da coluna. As colunas contêm um meio de suporte de granulometria diversificada, promovendo a distribuição eficiente da água no fluxo do gás e por outro lado, resultando em uma maior superfície de contato possível.

Sob as condições predominantes dentro da coluna (fria e com alta pressão), o CO2 contido no biogás bem como, o H2S, passam para o líquido de lavagem. Devido à eficiência alta do processo em relação à remoção do H2S, uma etapa a jusante de dessulfurização fina geralmente não é necessária.

O gás retirado em cima da coluna apresenta o teor de metano desejado de geralmente, > 96% v/v.

O biogás purificado pela coluna de lavagem é conduzido para etapa de lavagem. Este é tratado ao menos em duas colunas (dependendo da capacidade da planta) em operação paralela, dos quais uma está em operação e a outra, em reserva (stand-by). Estas colunas têm uma mistura que atua como meio de secagem (por exemplo, gel sílica), o qual remove a umidade do gás. Depois de um tempo de uso a capacidade de absorção do meio é esgotada e o fluxo de gás a ser secado é conduzido para a segunda coluna, enquanto o primeiro passa por uma regeneração. Em muitos casos, o gás depois da secagem ainda passa por um filtro de carvão ativado para a remoção de impurezas ainda contidas no gás, especialmente traços de H2S.

O gás purificado é analisado continuadamente segundo parâmetros CH4, H2S e ponto de orvalho (teor de umidade). Se os limites exigidos não forem atingidos, o gás é conduzido em circuito interno de volta para a purificação.

Em uma etapa separada, na coluna de dessorção, o líquido de lavagem (água) carregado com CO2 e H2S, é regenerado. A regeneração ocorre em pressão ambiente, através da condução do ar em contracorrente pela coluna de regeneração. A mistura do gás liberada na regeneração contém a carga de CO2 e CH4 do biogás e geralmente é conduzida para o tratamento de ar exaurido. A Figura 3 mostra o fluxograma de um sistema de lavagem sob pressão.

Figura 3 – Fluxograma de um sistema de lavagem sob pressão

O processo de lavagem e a regeneração do líquido de lavagem ocorrem em sistema contínuo. O arrefecimento do equipamento, do líquido de lavagem e do gás normalmente é efetuado por água fria.

O pH do líquido de lavagem é ajustado por meio da adição de pequenas quantidades de hidróxido de sódio (NaOH). O desenvolvimento de biofilmes, que podem causar o bloqueio das colunas de lavagem, é evitado através da adição de água hidrogenada (H2O2) como biocida, em intervalos de três a quatro semanas.

3.2 Lavagem Química com Aminas

Ao contrário da lavagem sob pressão, a lavagem química trabalha em pressão normal, tornando a pressurização do biogás desnecessária. Depois de gerado, o biogás na entrada do sistema de purificação apresenta uma pressão de 50 mbar a 100 mbar, sendo mantido durante todo o processo de purificação.

O primeiro passo da lavagem química com aminas consiste na pré-secagem do biogás. Este passo é necessário por que não há consumo de água na lavagem com aminas.

Para a pré-secagem, o biogás é conduzido por uma coluna de arrefecimento onde é resfriado com água fria, para promover a condensação da umidade contida no gás.

Na etapa da lavagem com aminas, o biogás desumidificado é conduzido ao fundo da coluna de lavagem (coluna de contracorrente) e passa para cima. Em contracorrente, a solução de aminas é conduzida de cima para baixo pelas colunas. Neste processo, as colunas também são recheadas com um meio de suporte para possibilitar um ótimo contato do gás com a solução de lavagem. Os componentes CO2 e H2S são absorvidas pela solução de lavagem e, portanto, removidos do fluxo do gás. O biometano purificado retirado em cima da coluna apresenta teores de CH4 > 98,5% v/v.

A solução de aminas entra por cima da coluna com temperatura de 25 °C e aquece devido ao processo de absorção, para 35 °C. A solução de lavagem carregada é retirada no fundo da coluna e conduzida para a regeneração. Porém, a regeneração exige o aquecimento para temperaturas de 180 °C, geralmente efetuado por meio de um sistema de óleo térmico. A regeneração acontece com base na regeneração (dessorção) térmica.

O biometano retirado da coluna de lavagem apresenta temperaturas de até 30 °C, com umidade relativa de 80% e precisa ser desumidificado. A secagem ocorre em duas etapas.

A pré-secagem ocorre por meio de água fria, reduzindo o teor de água no biometano. Na segunda etapa, o restante da umidade contida no biometano é removida por meio de colunas de secagem recheadas com gel sílica, cuja quantidade varia conforme a capacidade da planta (no mínimo duas) e que geralmente são operadas em sistema de modulação de pressão (PSA).

Sob pressão, o gel sílica absorve a umidade contida no biogás, podendo atingir pontos de orvalho de -80 °C. Após o esgotamento da capacidade da coluna, o teor de umidade no biogás aumenta e o fluxo de biogás úmido é conduzido para a outra coluna. A pressão da primeira coluna é reduzida (modulação de pressão) e uma pequena proporção do biometano seco é conduzida em contracorrente pela coluna. A água anteriormente absorvida é devolvida ao fluxo de biometano seco e o gel sílica volta a ter sua capacidade de secagem.

Por final, o biometano seco é conduzido por um filtro de carvão ativado (A06A/B), onde ocorre a remoção de restos de enxofre para concentrações < 1 mg/m³. O fluxograma do processo de lavagem com aminas é apresentado na Figura 4.

Figura 4 – Fluxograma do processo de lavagem com aminas da empresa STRABAG

segundo o processo BCM

segundo o processo BCM

3.3 Processos de Purificação por Membranas

A tecnologia de membranas é um processo de purificação comparativamente recente. A purificação dos componentes indesejáveis do biogás ocorre devido à permeabilidade diferenciada do material da membrana. O material de membrana consiste, por exemplo, de acetato de celulose ou de poliamidas aromáticas. Os processos de separação por membranas podem ser diferenciados em processos a úmido e a seco. Nos processos a úmido, os componentes separados do biogás são absorvidos por um líquido de absorção.

A força motriz da separação das misturas de gases decorre da diferença da pressão entre os lados da membrana, podendo se tratar de sobrepressão no lado da alimentação, ou também, de baixa pressão no lado do permeado. A sobrepressão nos processos de membranas geralmente se encontra entre 5 bar e 10 bar. A redução de resistências de transporte, em função de taxas de fluxo suficientes, exige que as membranas sejam finas, e ao mesmo tempo, estáveis. Baseado no número limitado de instalações em escala industrial equipadas com essa tecnologia, existem apenas estimativas em relação à vida útil das membranas, de aproximadamente três anos.

As membranas mais utilizadas são membranas de mangueira, como tubos, fibras ocas e módulos capilares, ou membranas rasas como módulos de placas, de enrolamento ou de almofada. As membranas de mangueira possibilitam elevadas densidades, portanto muitas vezes os módulos de fibras ocas são instalados. Os processos de membranas apresentam vantagens devido a sua construção simples, pouco complicada e pela pequena demanda de manutenção. A construção modular possibilita a ampliação simples da instalação e a realização de pequenas unidades, respectivamente.

Além de se constituir na forma vantajosa de módulos, a capacidade de purificação é influenciada pela combinação dos módulos (em cadeia, em paralelo e com realimentação), os fluxos das substâncias (permeado, retentato) e das condições da pressão (sobrepressão, vácuo). A realimentação do ar exaurido resulta em uma melhor eficiência de separação, porém, implica um maior esforço tecnológico e financeiro (Figura 5).

Nas instalações de separação por membranas, geralmente um passo de desumidificação e dessulfurização fina do biogás é conduzido anteriormente, para assegurar o melhor desempenho na separação e prolongar a vida útil das membranas.

Figura 5 – Processo de separação por membranas em três etapas

3.4 Adsorção por Modulação de Pressão

No processo de purificação por adsorção e modulação de pressão, a separação dos componentes indesejáveis do biogás ocorre por meio da adsorção das substâncias pela superfície de sólidos como carvão ativado, zeólitos e peneiras moleculares de carbono. Além do CO2, outros componentes do biogás, como água e H2S e pequenas quantidades de O2, também são adsorvidos.

Para evitar que os materiais de adsorção sejam bloqueados por H2S ou por vapor d’água, uma etapa de dessulfurização e de secagem é instalada antes da etapa de adsorção por modulação de pressão.

O processo de adsorção por modulação de pressão consiste de quatro fases:

- Adsorção com pressão de operação de 4 bar a 8 bar;

- Transição para a dessorção pela redução da pressão;

- Dessorção por lavagem com biogás ou biometano;

- Aumento da pressão para o próximo lote de adsorção.

A adsorção ocorre até que o adsorvente esteja saturado quase completamente com os componentes indesejados do biogás. Neste momento, o fluxo de biogás é conduzido para uma coluna de adsorção regenerada, e na coluna saturada, o processo de dessorção é iniciado através da redução da pressão. A dessorção quase total da coluna é efetuada por meio de uma bomba a vácuo. Antes de reintegrar a coluna regenerada, a pressão de operação deve ser restabelecida. As colunas de adsorção passam pelas quatro fases consecutivamente, portanto uma instalação de adsorção por modulação de pressão geralmente consiste de quatro colunas para assegurar uma operação contínua de purificação do biogás (Figura 6).

A dessorção das colunas de adsorção por meio de uma bomba a vácuo resulta em uma regeneração quase completa dos adsorventes. Portanto, a vida útil de peneiras moleculares de carbono é quase ilimitada, desde que não haja presença de compostos de carbono de cadeia longa ou gotinhas de óleo no biogás.

Figura 6 – Fluxograma do processo de adsorção por modulação de pressão

3.5 Lavagem Física

A lavagem física é um processo de absorção parecido com o processo de lavagem sob pressão, porém, com utilização de solventes orgânicos para a separação dos gases indesejados. Como meios de absorção são empregadas misturas de poliglicol (por exemplo, Genosorb, Selexol). A absorção física é principalmente apropriada para o tratamento de gases com altos teores de H2S e, ou de CO2, e uma etapa de dessulfurização não é obrigatoriamente necessária. Devido à alta solubilidade dos gases indesejados no meio de absorção, este processo opera com quantidades consideravelmente menores de líquido de lavagem.

O biogás é comprimido para 4 bar a 8 bar e conduzido para a coluna de absorção, que opera em contracorrente. Os gases indesejados são separados pelo meio de absorção através de percolação. A temperatura da coluna é de 40 °C, porém, para aumentar a solubilidade dos gases no meio de absorção, o processo pode ser conduzido também com líquidos de lavagem refrigerado. Por final, o biometano purificado passa por uma etapa de secagem.

A regeneração do líquido de lavagem ocorre em uma coluna flash, através da redução da pressão. O gás exaurido ainda rico em metano pode ser conduzido de volta para as colunas de absorção. A expulsão do CO2 ocorre em uma coluna de dessorção adicional por arrastamento com ar. O fluxograma do processo de absorção física é apresentado na Figura 7.

Figura 7 – Fluxograma do processo de absorção física

A dessorção de grande parte do CO2 ocorre em temperaturas de entre 50 °C e 80 °C, portanto o aquecimento do meio de absorção é necessário. A remoção completa do H2S só é possível por aquecimento do líquido de lavagem em temperaturas entre 200 °C a 350 °C, portanto uma etapa anterior de dessulfurização do biogás é indispensável.

4 COMPARAÇÃO ENTRE VANTAGENS E DESVANTAGENS DOS PROCESSOS

A escolha do processo para a purificação do biogás depende não apenas dos parâmetros econômicos, mas também dos parâmetros técnicos como as propriedades do biogás a ser tratado, sendo de maior importância a análise dos gases CO2, H2S e NH3, pois os processos têm exigências diferenciadas segundo etapas de tratamento preliminares. Os processos de lavagem física e de lavagem sob pressão não necessitam de etapas preliminares de tratamento do biogás, especialmente, de dessulfurização. Porém isso pode resultar em um aumento do consumo do meio de lavagem.

O enriquecimento do metano no gás produzido para concentrações acima de 96% é atingido por todos os processos apresentados. Intrínseco a todos os processos é uma perda de metano através do gás exaurido que resulta não apenas em uma – mesmo que pequena – redução do ganho econômico pelo potencial de energia não utilizada, mas também torna necessário também o tratamento dos gases exaurido, conforme decretado em leis dos respectivos países. O tratamento dos gases exaurido para o cumprimento dos limites legais só é dispensado no processo de lavagem com aminas. Em contraste, o tratamento dos gases exauridos pode ser dispensado totalmente em outros países europeus devido ao cumprimento dos respectivos limites por todos os processos. O tratamento dos gases exauridos pode ser efetuado por oxidação térmica oxidativa ou por meio de um flare para o gás fraco. Teores elevados de metano no gás fraco possibilitam, após adição de biogás não tratado, a combustão em queimadores de gás para o fornecimento de calor de processo.

A regeneração da solução de lavagem nos processos de lavagem química e física precisa de energia térmica. Por exemplo, no processo de lavagem com aminas, a temperatura necessária para a regeneração é de 160 °C, tornando necessária a combustão de uma parte do biogás ou de outro combustível, como cavacos de lenha, em casos onde outra fonte de calor no local não esteja disponível. Em pequena escala existe a possibilidade de recuperação do calor da regeneração do líquido de lavagem, para o fornecimento de calor de processo.

Comparado com isso, os processos de purificação do biogás que operam com pressão elevada do biogás, por exemplo, os processos de modulação de pressão, de lavagem sob pressão e de membranas, têm uma demanda elevada de energia elétrica. Dependendo das exigências do operador do gasoduto, o aumento da pressão para adequação à pressão do gasoduto, absolutamente necessário em processos que trabalham com pressão normal, pode não ser mais necessário. Uma parte do calor residual do compressor pode ser recuperada e utilizada como calor de processo.

Especialmente os processos de lavagem possibilitam elevada adequação do processo na área de 50% a 100% da capacidade nominal, sem que a qualidade do biometano seja reduzida. Apenas o processo de modulação de pressão apresenta uma margem reduzida para adequação, de ± 15%.

As vantagens e desvantagens dos diversos processos de purificação do biogás são apresentadas nas Tabela 2.

Tabela 2 – Apresentação das propriedades específicas dos processos para a purificação do biogás

Fonte: Elaborado pelos autores com dados internos.

|

|

1

|

2

|

3

|

4

|

5

|

Princípio do processo

|

Purificação a seco (Adsorção)

|

Lavagem (Absorção física)

|

Lavagem química (Absorção)

|

Separação por membranas (Adsorção)

|

Lavagem física (Absorção)

|

Variação do processo

|

PSA com peneira molecular de carbono

|

Lavagem sob pressão

|

MEA

DEA

|

Membrana de polímero-

|

Genosorb®

|

Efeito de separação

|

Ligação do gás a um sólido

|

Dissolução de gases no meio líquido

|

Dissolução de gases no meio líquido

|

Permeabili-dades diferentes

|

Dissolução de gases no meio líquido

|

Em pressão alta, o CO2 adsorve na peneira

molecular melhor e mais rápido que o CH4.

|

CO2 dissolvido na água

|

Reação química

|

Em pressão alta, o CO2 passa mais rápido pela

membrana de polímero que o CH4

|

CO2 dissolvido na solução de lavagem

| |

Pré-tratamento

necessário

|

sim

|

não

|

sim

|

sim

|

não

|

Pressão

operacional

|

4 – 7 bar

|

4 – 7 bar

|

Pressão ambiente

|

8 – 10 bar

|

4 – 7 bar

|

Perda de

metano

|

< 3 – 10%

|

< 1 – 2%

|

< 0,1%

|

5%

|

2 – 4%

|

Tratamento dos gases exauridos

|

sim

|

sim

|

não

|

sim

|

sim

|

Consumo específico de eletricidade

|

0,25 kWh/Nm³

|

< 0,25 kWh/Nm³

|

< 0,15 kWh/Nm³

|

0,35 kWh/Nm³

|

0,25 – 0,33 kWh/Nm³

|

Demanda de calor

|

não

|

não

|

160 °C

|

não

|

55 °C – 80 °C

|

Regulação

|

± 10% – 15%

|

50% – 100%

|

50% – 100%

|

não informado

|

50% – 100%

|

5 CUSTOS PARA PURIFICAÇÃO DO BIOGÁS

Não é possível fornecer informações gerais sobre os custos da purificação do biogás, pois as condições específicas de cada país, como salários e preço de energia, bem como, os custos de investimento, influenciam consideravelmente os custos de tratamento. Portanto, os custos gerais de cada projeto devem ser levantados conforme as condições específicas. De qualquer forma, estaremos exemplificando os custos de purificação através de plantas construídas na Alemanha.

A avaliação dos custos de purificação é baseada em um levantamento extenso de dados de fabricantes dos diversos processos de purificação (custos de investimento, de manutenção, de materiais de operação) bem como, as taxas de custos de investimento (cálculo dos juros do capital próprio e de empréstimos, de 7%), período de amortização e preço de energia elétrica de 10 a 15 ct/kWh dependendo do tamanho da instalação (ADLER et al., 2014).

Foram incluídos na pesquisa os fabricantes de sistemas de lavagem com aminas, lavagem sob pressão, de modulação de pressão e de separação por membranas. Os custos de investimento mostraram diferenças claras entre os diversos sistemas de purificação do biogás, com a mesma capacidade. Os custos específicos de investimento apresentam o decréscimo esperado com o aumento da capacidade e se encontram entre 4.000 €/Nm³ de biogás bruto para um sistema de purificação com capacidade de 250 Nm³/h, e de 1.400 €/Nm³ de biogás bruto, para uma capacidade de 2.000 Nm³/h de biogás bruto. Os custos específicos da purificação do biogás para os diversos processos, com base nas suposições supracitadas são apresentados na Figura 8. Estes dados não são transferíveis para outros países, porém pode-se assumir que as diferenças dos custos entre os diversos processos permanecem. Ainda, estima-se que devido ao desenvolvimento tecnológico e a otimização dos processos de purificação, os custos de tratamento irão sofrer alterações.

Figura 8 – Custos específicos de diversos processos para a purificação do biogás

6 CONCLUSÕES

O uso energético de resíduos e outros materiais residuais bem como, de plantas energéticas cultivadas para este fim, ganha cada vez mais importância em nível global. Além do uso em sistemas termelétricos para a produção de calor e eletricidade, a energia contida nos resíduos e materiais residuais é utilizada através do tratamento anaeróbio com produção do biogás.

A valorização do biogás para gerar o biometano e incorporá-lo a rede de gás natural é uma forma eficiente de utilização da energia. Assim, o local de produção pode estar separado do local de consumo. Para a valorização do biogás várias tecnologias estão disponíveis como a lavagem física e química, a adsorção por pressão variada bem como, o processo de separação por membranas. Todas essas tecnologias chegaram a um pré-desenvolvimento comercial, sendo capaz de produzir o biometano após processos específicos de valorização do gás bruto, garantindo o condicionamento avançado e a odorização que atenda aos requisitos da rede de gás natural.

No âmbito do planejamento deve-se avaliar as exigências à injeção existentes no local, além das exigências relacionadas à qualidade do gás.

A escolha do processo para a purificação do biogás depende não apenas dos parâmetros econômicos, mas também dos parâmetros técnicos como as propriedades do biogás a ser tratado, sendo de maior importância a análise dos gases CO2, H2S e NH3.

Os processos de lavagem física e de lavagem sob pressão não necessitam de etapas preliminares de tratamento do biogás, especialmente, de dessulfurização. Porém isso pode resultar em um aumento do consumo do meio de lavagem.

O enriquecimento do metano no gás produzido para concentrações acima de 96% é atingido por todos os processos apresentados, porém a perda de metano, em todos os processos, através do gás exaurido, resultando na redução do ganho econômico e tornando necessário o tratamento destes gases, conforme determinação legal.

Especialmente os processos de lavagem possibilitam elevada adequação do processo na área de 50% a 100% da capacidade nominal, sem que a qualidade do biometano seja reduzida. Apenas o processo de modulação de pressão apresenta uma margem reduzida para adequação, de ± 15%.

Ainda, estima-se que devido ao desenvolvimento tecnológico e a otimização dos processos de purificação, os custos de tratamento irão sofrer alterações.

REFERÊNCIAS

ADLER, P.; BILLIG, E.; BROSOWSKI, A.; DANIEL-GROMKE, J.; FALKE, I.; FISCHER, E.; GROPE, J.; HOLZHAMMER, U.; J. POSTEL; J. SCHNUTENHAUS; K. STECHER; G. SZMONSZED; M. TROMMLER; W. URBAN. Leitfaden Biogasaufbereitung und –einspeisung, Hrsg.: Fachagentur Nachwachsende Rohstoffe e.V. (FNR), 5. vollst. überarb. Auflg., Gülzow. 2014.

BEIL, M.; W. BEYRICH; HOLZHAMMER, U.; KRAUSE, Th. Biomethan, Hrsg.: Fachagentur Nachwachsende Rohstoffe e.V.; Gülzow. 2012.

DVGW-Arbeitsblatt G 260 “Gasbeschaffenheit”, Deutscher Verein des Gas- und Wasserfaches e.V., Ausgabe Augsut 2008.

DVGW-Merkblatt G 262 “Nutzung von deponie-, Klär- und Biogasen”, Deutscher Verein des Gas- und Wasserfaches e.V., (Utilization of gases from landfill, sewage plants and of biogases) Ausgabe November 2004.

HOFMANN, F.; PLÄTTNER, A.; LULIES, S.; SCHOLWIN, F.; KLINSKI, St.; DIESEL, K.; URBAN, W.; BURMEISTER, F. Studie Einspeisung von Biogas in das Erdgasnetz; Hrsg.: Fachagentur Nachwachsende Rohstoffe e.V. Gülzow, 2006.

ÖKOBIT GmbH. ÖKOBIT – The biogas experts. Disponível em: <http://www.oekobit-biogas.com/>. Acesso em: 28 ago. 2014.

SCHMALSCHLÄGER, Th.; KLEIN, K.; TAUTU, V.; DREXLER, Chr. Gasseitige Bündelung von Biogasanlagen und gemeinsame Einspeisung ins Erdgasnetz – Endbericht. Machbarkeitsstudie gefördert vom Bayerischen Staatsministerium für Landwirtschaft und Forsten. 2007.

------------------------------------------------

Versão pdf para download, clique aqui.

Uso autorizado desde que citada a fonte e informado via e-mail: gsrsu.br@gmail.com

Uso autorizado desde que citada a fonte e informado via e-mail: gsrsu.br@gmail.com

------------------------------------------------

DORSTEWITZ, Helge; HÜTTNER, Axel. Tecnologias de Purificação de Biogás. In: FRICKE, Klaus; PEREIRA, Christiane; LEITE, Aguinaldo; BAGNATI, Marius. (Coords.). Gestão sustentável de resíduos sólidos urbanos: transferência de experiência entre a Alemanha e o Brasil. Braunschweig: Technische Universität Braunschweig, 2015. Disponível em: <https://goo.gl/BE246I>. Acesso em: .

------------------------------------------------

[Seja um doador, clique aqui]

[Seja um colaborador, clique aqui]

[Seja um anunciante, clique aqui]

------------------------------------------------